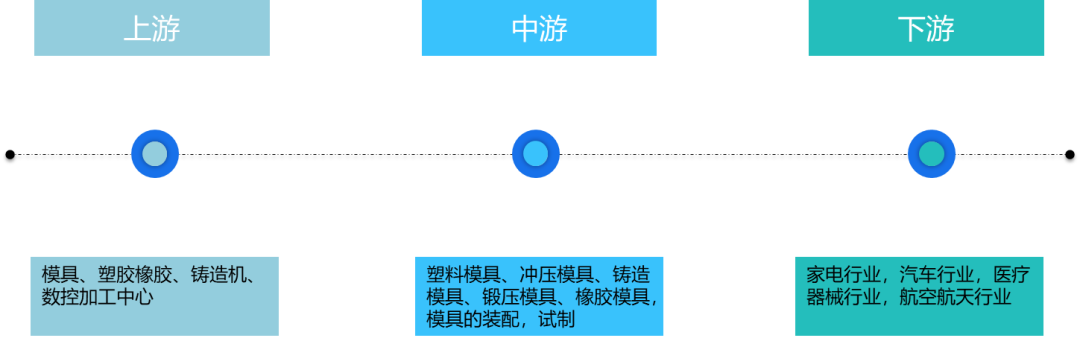

在現代工業中使用模具進行批量生產的制件具有高效率、高一致性、低耗能性、精度和復雜程度較高等優點,在軍工制造、電子制造、汽車制造、建材加工、醫療用品制造、航空航天、輕工、能源等行業中有超過60%-80%的零部件都需要依靠模具加工成型,因此模具也被稱為“ 工業之母”。

我們今天談的是整個模具行業產業鏈的中游,也就是模具制造中的一個環節——模具的成本核算。模具成本的核算基礎需要按照每套模具來歸集成本。

1工時成本

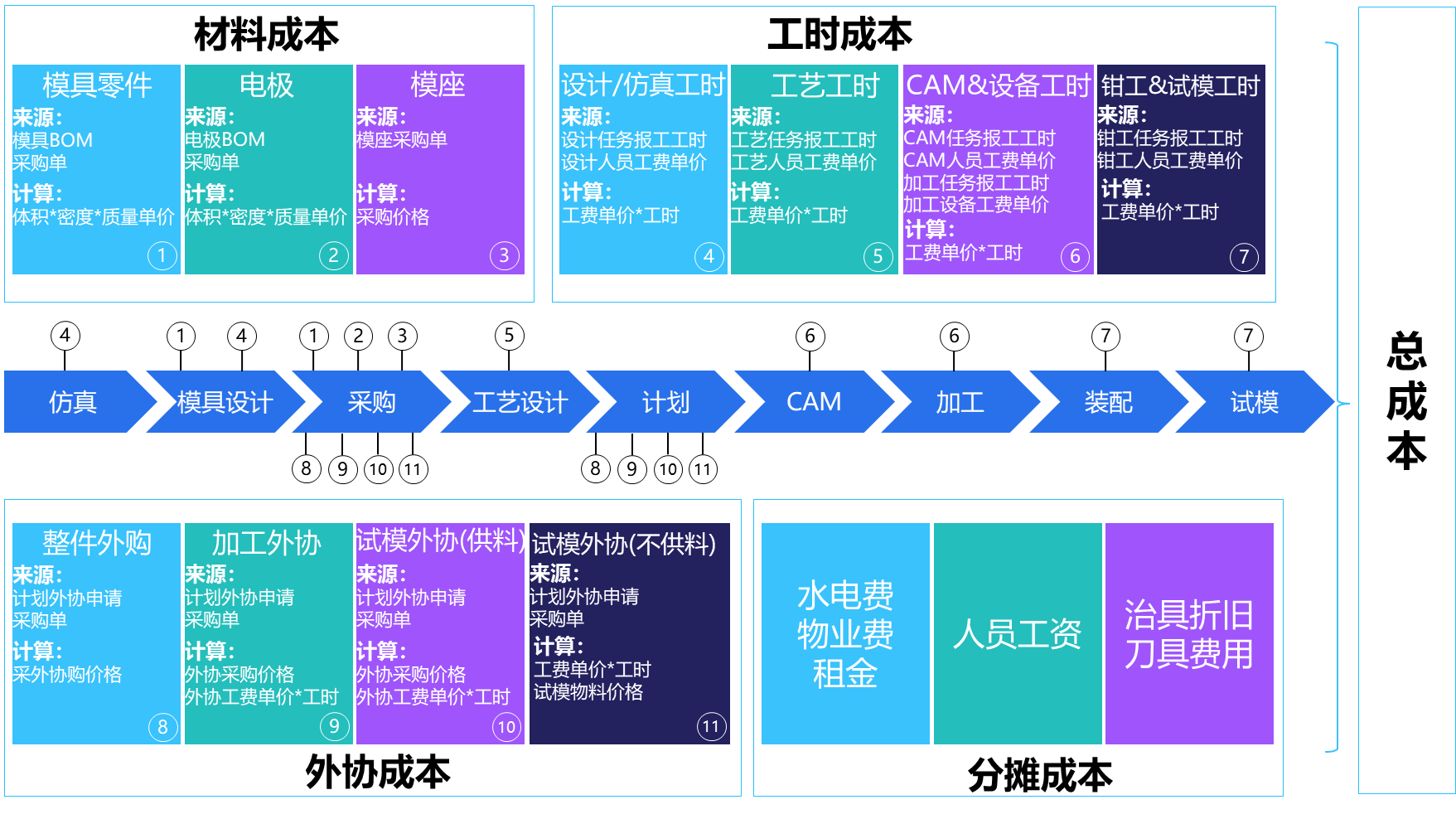

模具的成本核算可以從兩個維度來看:? 第一個維度,模具制造的業務階段分為前期評估,模具設計,原料采購,工藝設計,編程設計,零件加工(加工外協),模具裝配,模具試模。所以,模具成本構成的主要成分也是由各個階段的成本相加,再加上管理費用的分攤匯總的得到;? 第二個維度,按照成本的計算因子分類,模具成本也可分為工時成本,材料成本,外協成本和分攤成本。

下面,我們以成本計算因子(工時成本,材料成本,外協成本和分攤成本)為主線,結合模具制造的業務階段,來解析模具成本的核算方式。

當然,工時的采集可以通過員工在Excel自行記錄,最后再由專人匯總,但是這樣采集的數據很大可能性會失真。人員工時的采集,需要先將工程師的作業步驟標準化,之后將流程固化下來,流程需要固化到(L5)級別,之后將流程建立到信息系統中,在工程師操作了關鍵步驟之后,系統記錄自動記錄工時。

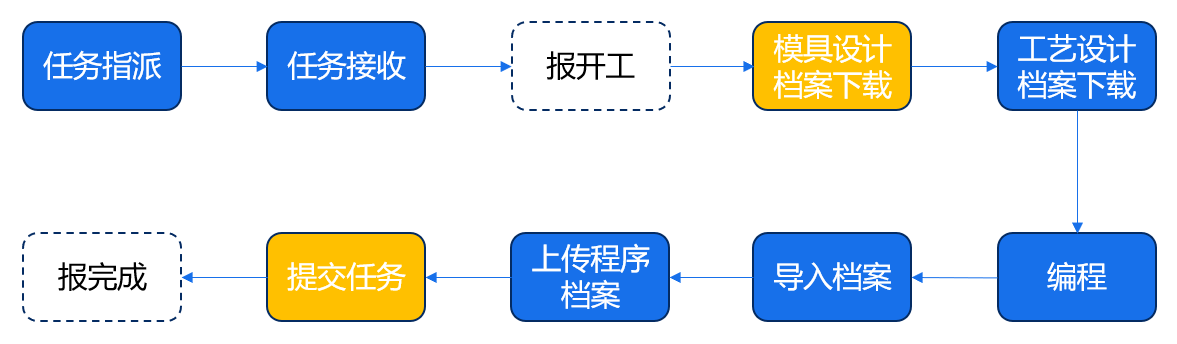

下面以編程設計舉例,編程設計的操作流程可大致拆解為接收任務、下載模具設計檔案、下載工藝檔案、導入檔案、編程、上傳程序檔案、提交任務等7大步驟。在上面的任務鏈條中,在下載模具設計檔案完成的時候,系統可以自動記錄為工程師任務的“開始”,在提交任務完成的時候,系統可以自動記錄為工程師任務的“完成”。當然,信息系統也可以針對企業的報工需求部署專門的報工功能,可參照圖2。

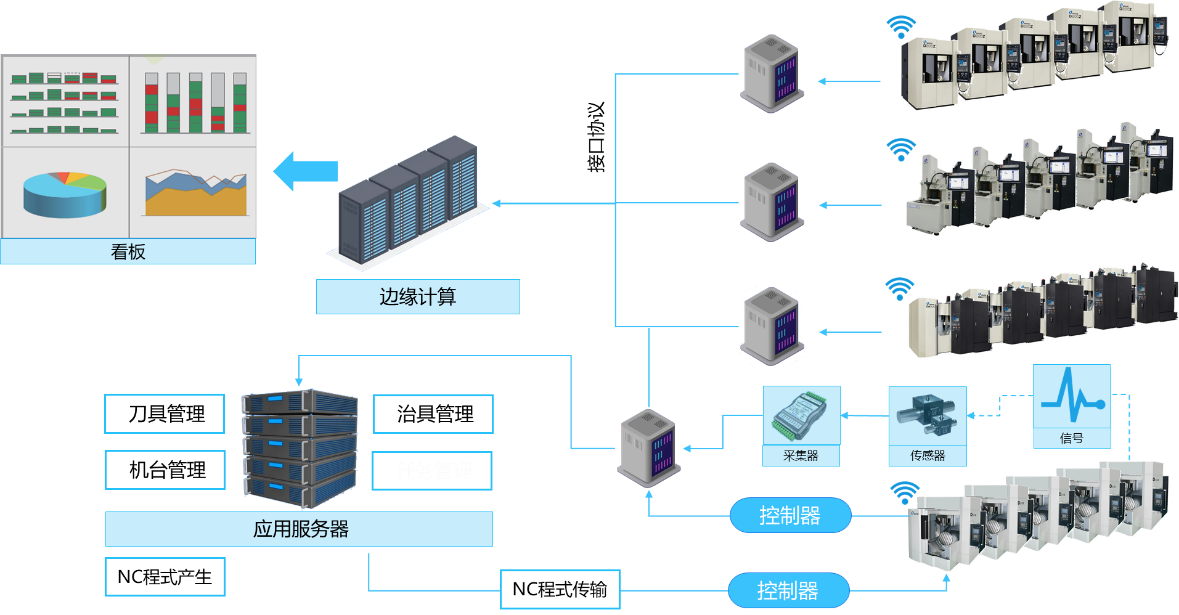

前期評估,模具設計,工藝設計,編程設計,裝配等只需要人工操作的部分,統計人員工時即可。但是在車間加工和試模的部分,則需要采集設備的工時。設備工時的采集,原理上相對人工工時比較簡單,但實現難度較大。需要將設備通過通信接口對接到信息系統(圖3),利用設備運行的時間和工單任務的對應關系,來獲取每個零件加工的設備工時。

2材料成本

3外協成本

4分攤成本

有一種特殊的情況,部分標準料是經過前序加工之后入庫,之后在生產領料的時候從倉庫領出。這類物料就需要在前序加工完成入庫的時候,將加工成本累計到庫存成本里面,這樣最后歸集的成本才更準確。

綜合來看,模具成本的歸集方案如下圖:

創建好模具成本的計算模型,對于一個模具制造企業非常的重要。首先,企業要統計出每一套模具的制造成本,這是企業基本的運營數據;其次,模具的制造屬于項目型制造,在合同階段,報價非常的重要,如果在報價的時候,可以運用到成熟的成本模型,得到更準確的報價,從而保證企業的利潤;最后,如果模具成本偏高,根據成本計算模型,可以快速地找到導致高成本的問題點,從而幫助企業優化改善。